Повністю автоматична лінія виробництва бетонних блоків

——Представляємо——

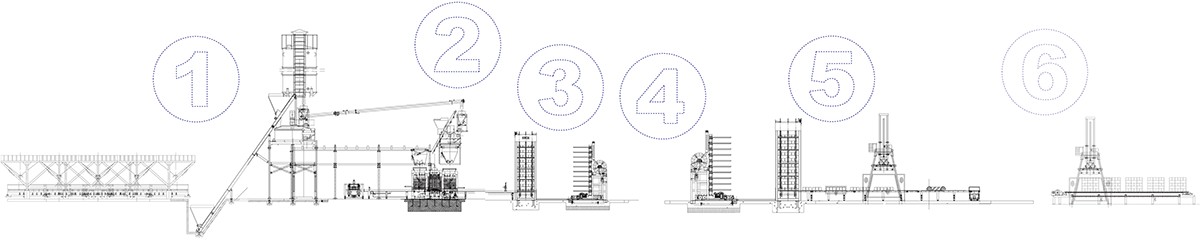

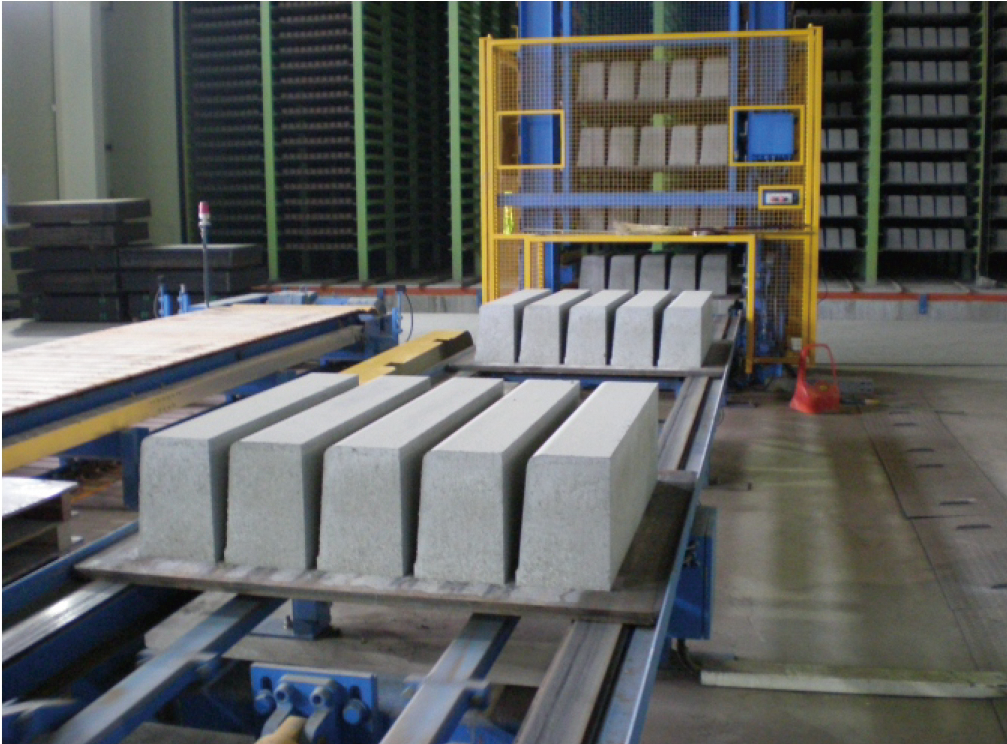

Повністю автоматична лінія: фронтальний навантажувач завантажуватиме різні заповнювачі на дозувальну станцію, відміряє їх до потрібної ваги, а потім змішуватиме з цементом із цементного силосу. Всі матеріали потім будуть відправлені до змішувача. Після рівномірного змішування стрічковий конвеєр транспортуватиме матеріали до машини для виготовлення блоків. Готові блоки будуть перемішані до автоматичного елеватора. Потім пальцевий транспортер відвезе всі піддони з блоками до камери затвердіння для затвердіння. Пальцевий транспортер відвезе інші затверділі блоки до автоматичного опускача. Барабан для піддонів може позбавлятися піддонів один за одним, а потім автоматичний кубоукладач забере блоки та складе їх у купу, після чого вилочний захват може відвезти готові блоки на склад для продажу.

——Компонент——

1 Дозувальна та змішувальна установка

Система дозування та змішування складається з багатокомпонентної дозуючої станції, яка автоматично зважує та транспортує заповнювач до примусового змішувача. Цемент транспортується з цементного силосу за допомогою шнекового конвеєра та автоматично зважується у змішувачі. Після завершення циклу змішувача бетон транспортується за допомогою нашої верхньої скіпової системи до повністю автоматичної системи виробництва блоків.

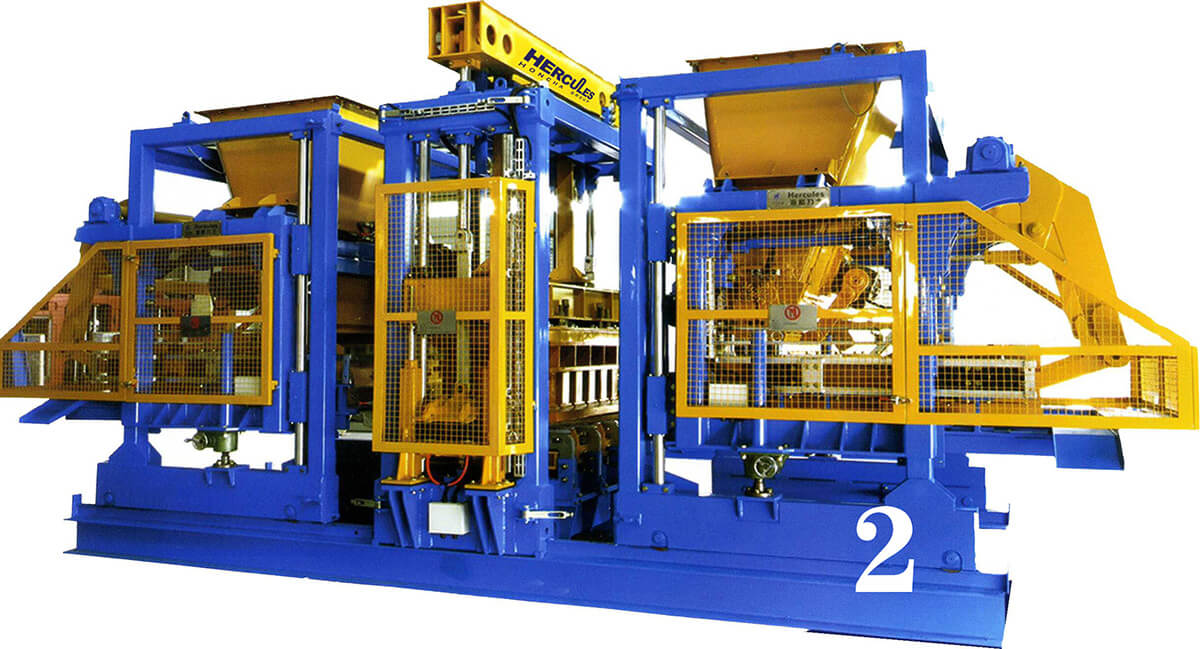

2. Блок-машина

Бетон подається на місце за допомогою живильного бункера та рівномірно розподіляється в нижню матрицю-форму. Потім верхня матриця-форма вставляється в нижню форму, і за допомогою синхронізованої вібрації столу від обох форм бетон ущільнюється в потрібний блок. Машину можна оснастити повністю автоматичною секцією змішування поверхні, що дозволяє виробляти кольорову бруківку.

Додаткові моделі блочних верстатів: Hercules M, Hercules L, Hercules XL.

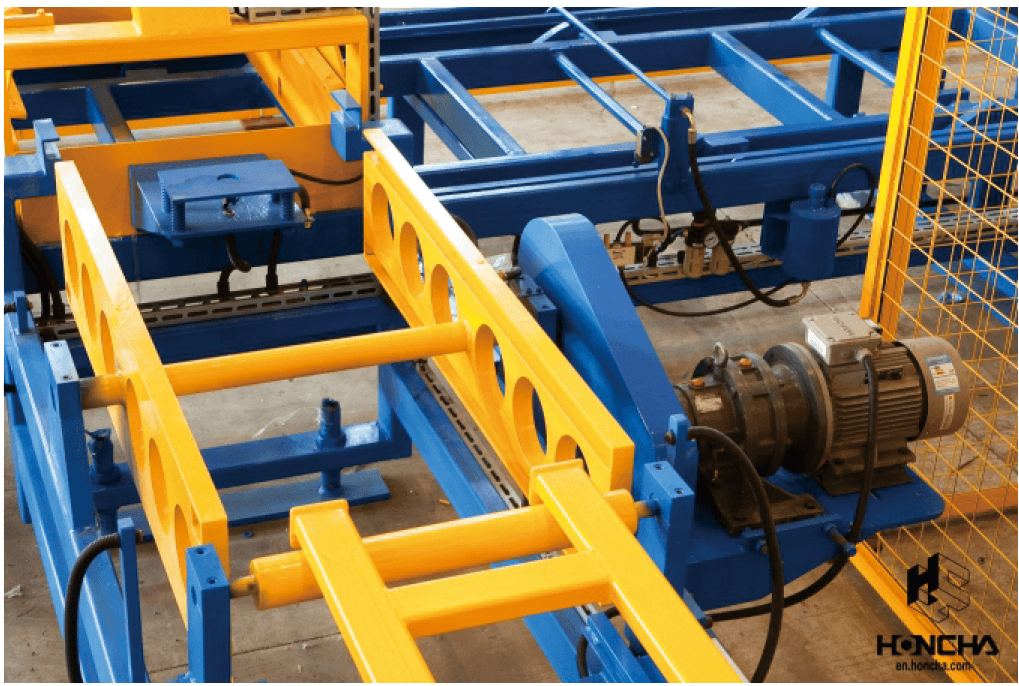

3. Підйомник для палет

Свіжі блоки очищають, щоб переконатися, що всі вони однакової висоти, а потім транспортують до елеваторної системи. Вони можуть бути виготовлені від дев'яти до дванадцяти рівнів заввишки з двома піддонами на рівень з бамбука або сталі, завантажуючи свіжі блоки.

4. Система пальцевих машин (автомобіль матері та сина)

Система пальцевих вагонет має таку ж кількість рівнів, як і елеваторна система, і розроблена, щоб витримувати навантаження від розвантаження елеватора максимальної місткості блоків або бруківки. Вона транспортуватиме та розвантажуватиме вантаж у камеру твердіння протягом заздалегідь визначеного часу залежно від географічного розташування заводу. Блоки будуть розвантажені та транспортовані до опускача.

5. Завантажувач піддонів

Коли піддони повністю завантажено в опускач, кожен рівень автоматично розвантажується на систему повернення піддонів та вирівнюється, готовий до використання в системі кубування.

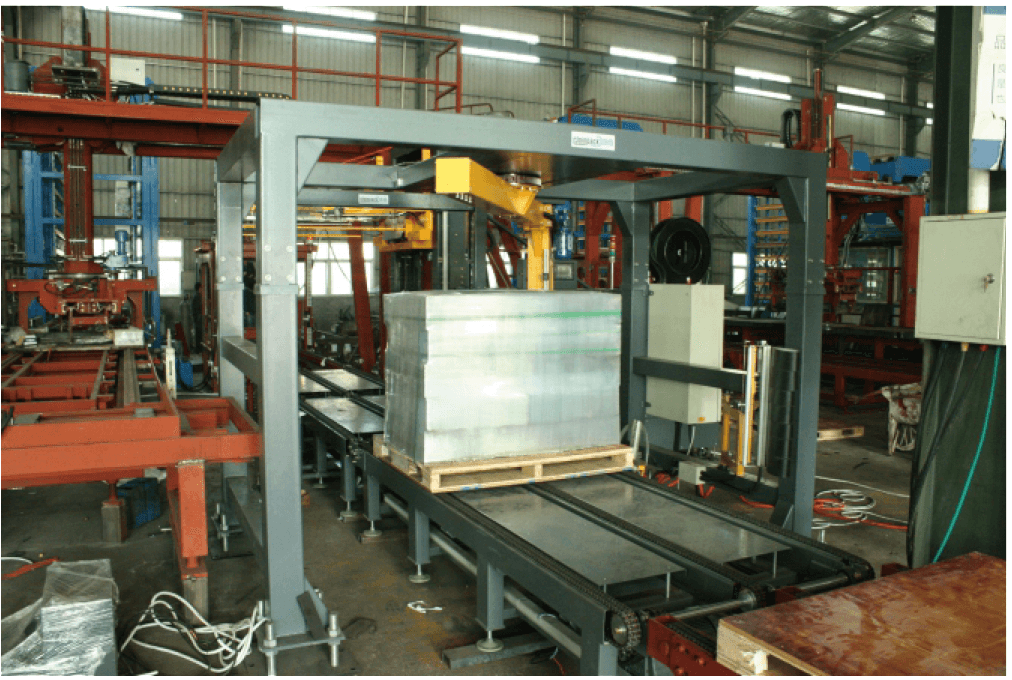

6. Автоматична система кубування блоків козлового типу

Система кубування збиратиме блоки або бруківку одночасно з двох піддонів та складатиме їх у штабелі на вихідний конвеєр. Вона оснащена чотирма гумовими затискними важелями та має гідравлічний привод з горизонтальним рухом на 360 градусів.

——Повністю автоматична виробнича лінія——

| Повністю автоматична лінія з виробництва бетонних блоків: Найменування | ||

| 1Автоматична дозувальна станція | 2Обов'язковий змішувач | 3Цементний силос |

| 4Шнековий конвеєр | 5Цементна шкала | 6Стрічковий конвеєр |

| 7Система транспортування піддонів | 8Машина для виготовлення бетонних блоків | 9Система транспортування блоків |

| 10Блоковий підмітач | 11Ліфт | 12Лоуератор |

| 13Палетний тумблер | 14Автоматичний портальний тип Cuber | 15Система пальців для автомобілів |

| 16Центральна диспетчерська | 17Гідравлічна станція | 18 роківФронтальний навантажувач |

| 19 роківВилочний навантажувач | 20Камера затвердіння | |

Пакувальна машина

Перевертатися піддон

Кімната для затвердіння

Суха сторона

—— Виробнича потужність——

★Для інших розмірів цегли, які не згадані, можуть бути надані креслення для уточнення конкретної виробничої потужності.

| Виробнича потужність | ||||||

| Геркулес М. | Виробничі дошки: 1400*900 Виробнича площа: 1300*850 Висота каменю: 40~500 мм | |||||

| Гордий | Розмір (мм) | Суміш для обличчя | Шт./цикл | Цикли/хв | Виробництво/8 год | Виробництво кубічних м/8 год |

| Стандартна цегла | 240×115×53 | X | 60 | 4 | 115 200 | 169 |

| Пустотілий блок | 400*200*200 | X | 12 | 3.5 | 20 160 | 322 |

| Пустотілий блок | 390×190×190 | X | 12 | 3.5 | 20 160 | 284 |

| Пустотіла цегла | 240×115×90 | X | 30 | 3.5 | 50 400 | 125 |

| Асфальтоукладальник | 225×112,5×60 | X | 30 | 4 | 57 600 | 87 |

| Асфальтоукладальник | 200*100*60 | X | 42 | 4 | 80 640 | 97 |

| Асфальтоукладальник | 200*100*60 | O | 42 | 3.5 | 70 560 | 85 |

| Геркулес Л. | Виробничі дошки: 1400*1100 Виробнича площа: 1300*1050 Висота каменю: 40~500 мм | |||||

| Гордий | Розмір (мм) | Суміш для обличчя | Шт./цикл | Цикли/хв | Виробництво/8 год | Виробництво кубічних м/8 год |

| Стандартна цегла | 240×115×53 | X | 80 | 4 | 153 600 | 225 |

| Пустотілий блок | 400*200*200 | X | 15 | 3.5 | 25 200 | 403 |

| Пустотілий блок | 390×190×190 | X | 15 | 4 | 14 400 | 203 |

| Пустотіла цегла | 240×115×90 | X | 40 | 4 | 76 800 | 191 |

| Асфальтоукладальник | 225×112,5×60 | X | 40 | 4 | 76 800 | 116 |

| Асфальтоукладальник | 200*100*60 | X | 54 | 4 | 103 680 | 124 |

| Асфальтоукладальник | 200*100*60 | O | 54 | 3.5 | 90 720 | 109 |

| Геркулес XL | Виробничі дошки: 1400*1400 Виробнича площа: 1300*1350 Висота каменю: 40~500 мм | |||||

| Гордий | Розмір (мм) | Суміш для обличчя | Шт./цикл | Цикли/хв | Виробництво/8 год | Виробництво кубічних м/8 год |

| Стандартна цегла | 240×115×53 | X | 115 | 4 | 220 800 | 323 |

| Пустотілий блок | 400*200*200 | X | 18 | 3.5 | 30 240 | 484 |

| Пустотілий блок | 390×190×190 | X | 18 | 4 | 34 560 | 487 |

| Пустотіла цегла | 240×115×90 | X | 50 | 4 | 96 000 | 239 |

| Асфальтоукладальник | 225×112,5×60 | X | 50 | 4 | 96 000 | 146 |

| Асфальтоукладальник | 200*100*60 | X | 60 | 4 | 115 200 | 138 |

| Асфальтоукладальник | 200*100*60 | O | 60 | 3.5 | 100 800 | 121 |

+86-13599204288

+86-13599204288